"Светлая сторона" углекислого газа: как наука извлекает пользу из промышленных выбросов

Углекислый газ (диоксид углерода, CO2) — один из ключевых факторов парникового эффекта на нашей планете, выбрасываемый в атмосферу в результате деятельности человека и провоцирующий изменение климата. Над проблемой утилизации диоксида углерода трудятся ученые всего мира. Один из подходов — использовать загрязнитель для получения полезных веществ и ценных материалов. Развиваются такие проекты и в нашей стране: об этом — новая статья «Научной России».

От лекарств до топлива

Над способами превращения углекислого газа в полезные соединения активно работают ученые Национального исследовательского университета «Высшая школа экономики». Летом 2025 г. они представили высокоэффективный катализатор, позволяющий использовать CO2 для получения органических соединений, применяемых в производстве лекарств, парфюмерии и ароматизаторов. В работе участвовали сотрудники ВШЭ, Казанского (Приволжского) федерального университета, Южно-Уральского государственного университета, а также нескольких зарубежных организаций: Каталонского института энергетических исследований (Испания), Ширазского университета, Научно-технологического университета Ирана, Тебризского университета и Центра исследований материалов и энергии (Иран). Исследование получило поддержку Российского научного фонда (проект № 23-73-10139).

Ученые ВШЭ представили высокоэффективный катализатор, позволяющий использовать углекислый газ для получения органических соединений, применяемых в производстве лекарств, парфюмерии и ароматизаторов.

Фото: freepik / фотобанк Freepik

Существующие катализаторы, ускоряющие преобразование диоксида углерода в ценные вещества, обладают рядом недостатков: дороговизной, недостаточной эффективностью и выделением большого количества побочных продуктов во время реакции (низкой избирательностью).

В то же время новый катализатор помогает превращать CO2 в органические вещества с эффективностью 77%. Для сравнения: у реакции превращения углекислого газа в этилен с помощью структур на основе серебра и меди результативность достигает менее 60%. Весьма высока и избирательность инновационного катализатора: во время испытаний продукты реакции на 60% состояли всего из двух веществ — метилбутанола и метилбутанона. Эти соединения применяют для получения медицинских препаратов, растворителей и ароматизаторов. Наконец, инновационный катализатор сохраняет активность и стабильность в течение как минимум десяти часов. Таким образом, при его использовании не будет необходимости в постоянных больших тратах на синтез и замену материала.

Новый катализатор состоит из наночастиц среднеэнтропийного* оксида — сплава, включающего железо, кобальт, никель и медь, — равномерно покрывающих поверхность восстановленного оксида графена. Получение материала протекало следующим образом: для начала ученые обработали соли упомянутых металлов аммиаком, после чего смешали со стабилизатором и нагрели до 180 °C. В результате этих манипуляций образовался осадок, который прокалили при температуре 800 °C. Из него и получились наночастицы, которые нанесли на поверхность оксида графена.

*Среднеэнтропийные сплавы — сплавы, состоящие из трех или четырех ключевых элементов с близким к равному или неравным соотношением компонентов.

Новая технология основана на электрохимическом восстановлении углекислого газа — превращении CO2 в другие вещества под воздействием электротока. Для проведения реакции ученые разместили катализатор в электродной ячейке, куда постоянно подавался диоксид углерода.

«Реакция протекала при атмосферном давлении и комнатной температуре, что делает превращение энергетически выгодным и простым для масштабирования. Такие мягкие условия выгодно отличают разработанную методику от альтернативных подходов к восстановлению углекислого газа, обычно требующих значительных энергетических затрат», — подчеркнул доцент НИУ ВШЭ Ахмад Остовари Могаддам, руководивший проектом.

Утилизации углекислого газа посвящены сразу несколько разработок ВШЭ.

Источник изображения: starline / фотобанк Freepik

Ученые представили результаты исследования в издании The Journal of Physical Chemistry Letters. Разработчики планируют создать новые наночастицы, позволяющие сделать преобразование углекислого газа еще эффективнее и избирательнее. Исследователи также рассматривают применение новых катализаторов для улучшения аккумуляторных батарей нового поколения.

Описанная разработка — не единственный проект ВШЭ, посвященный утилизации CO2. Например, ученые из Московского института электроники и математики им. А.Н. Тихонова НИУ ВШЭ совместно с коллегами из Китая создали новаторскую технологию превращения углекислого газа в муравьиную кислоту. Это вещество может использоваться в том числе как экологичное топливо и растворитель. При этом новый подход позволяет проводить преобразование эффективнее и дешевле, чем другие методы. В основе технологии также лежит электрохимическое восстановление диоксида углерода. За высокую продуктивность отвечает катализатор на основе наночастиц оксида индия (In2O3), покрытых тонким слоем углерода. Несмотря на высокую кислотность среды, во время испытаний структура сохраняла активность более 100 часов и позволяла получать муравьиную кислоту с эффективностью 98,9%. Подробнее о разработке можно узнать из материала, опубликованного на портале «Научная Россия».

Быстрота, универсальность, энергоэффективность

Использовать углекислый газ для получения нано- и ультрадисперсных порошков оксидов металлов предложили ученые из Томского политехнического и Тюменского государственного университетов. Провести реакцию помогает импульсная высокоскоростная плазма.

Процесс протекает следующим образом: в коаксиальном импульсном ускорителе в результате электрического пробоя между электродами формируется плазменная структура дугового разряда. Далее она ускоряется за счет собственного и внешнего магнитных полей и в движении собирает частицы металла с поверхности электродов в результате электрической эрозии. Затем разогнанная металлическая плазма попадает в реакционную камеру с диоксидом углерода и взаимодействует с ним, что приводит к разложению CO2 и окислению распыляемого металла высвободившимся кислородом.

О технологии корреспонденту «Научной России» рассказал доцент отделения электроэнергетики и электротехники Томского политехнического университета, научный сотрудник лаборатории перспективных материалов энергетической отрасли, кандидат технических наук Иван Игоревич Шаненков.

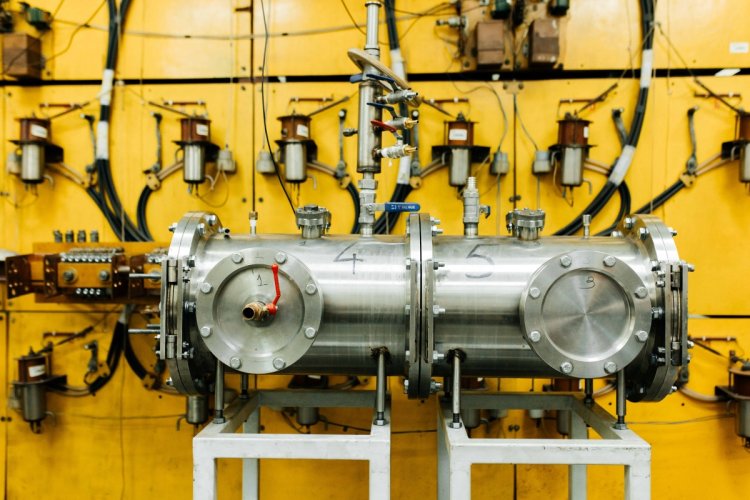

«В настоящее время новый подход испытывается с использованием лабораторной установки, входящей в реестр уникальных научных установок РФ и называемой “коаксиальным магнитоплазменным ускорителем”. То есть на данном этапе исследования имеют чисто лабораторный характер, — отметил И.И. Шаненков. — Наши поисковые работы направлены на создание научно-технических основ метода переработки CO2 в ультрадисперсные оксиды металлов. Сейчас мы задействуем в исследованиях шесть металлов: титан, алюминий, железо, вольфрам, цирконий и медь. Они выбраны не просто так: из-за разной электроотрицательности эти металлы по-разному реагируют с кислородом в условиях его дефицита — одни легче окисляются и формируют оксидные фазы, другие — нет. Мы хотим определить, какие из отобранных нами металлов лучше всего подходят для получения ультрадисперсных оксидов с использованием CO2 как с позиции энергоэффективности процесса, так и с точки зрения дальнейшего полезного использования».

Ученые ТПУ разрабатывают технологию использования углекислого газа для получения нано- и ультрадисперсных порошков оксидов металлов. Испытания проводятся с помощью одной из уникальных научных установок РФ.

Фото: Александр Волков / пресс-служба ТПУ

Порошки оксидов металлов — основа для ценных изделий. Например, керамика из оксида алюминия отличается высокими физико-механическими свойствами, из оксидов железа — хорошими магнитными характеристиками и способностью поглощать радиоволны. Материалы из оксидов титана могут служить фотокатализаторами для получения водорода.

«Сейчас мы делаем большой упор на так называемый микроволновой пиролиз, то есть используем синтезируемые порошки в качестве катализаторов для ускорения переработки отходов в виде биомассы под действием микроволнового излучения», — сказал И.И. Шаненков.

Какие реакции протекают в установке во время преобразования?

«При воздействии высокотемпературной металлической плазмы на углекислый газ его молекулы разлагаются на радикалы CO• и O•, в результате чего распыляемые металлические частицы окисляются, — объяснил И.И. Шаненков. — Стоит отметить, что разрыв молекулы углекислого газа требует много энергии, поэтому большинство технологий его разложения обладают низкой энергоэффективностью. В нашем же случае благодаря высокому давлению ударно-волновой структуры, образующейся вследствие импульсной работы установки, а также большой температуре плазмы (более 10 тыс. К) связи в молекуле CO2 ослабляются более эффективно. Высвобождаемого в результате кислорода все равно оказывается не так много, как хотелось бы, поскольку полностью разложить весь объем диоксида углерода чрезвычайно тяжело. Поэтому синтез оксидов металлов в нашем случае происходит в среде, обедненной кислородом. Здесь важную роль как раз начинает играть электроотрицательность. Если она низкая, то металл более эффективно притягивает к себе кислород и взаимодействует с ним. Таким образом, одни металлы в описанном процессе окисляются лучше, другие — хуже. Мы как раз показали это во время наших исследований».

Уникальная черта новой технологии — высокая энергоэффективность. Иногда она превышает 100%, поскольку процесс сопровождается дополнительной выработкой тепла.

«Оказалось, что энергоэффективность нашего процесса при окислении некоторых металлов гораздо выше по сравнению с аналогичными технологиями. Мы уже опубликовали эти результаты, и рецензенты согласились с нашими доводами. В частности, при получении оксида алюминия энергоэффективность преобразования углекислого газа составила почти 300% за счет экзотермических эффектов, сопровождающих окисление алюминия. Во время реакции выделилось гораздо больше тепла, чем мы подвели за счет воздействия плазмы. Это также способствовало более результативной конверсии CO2. Сейчас мы как раз подбираем материалы с такими особенностями: уже отобрали несколько наиболее перспективных металлов для дальнейших исследований и теперь ищем условия работы системы, позволяющие получать наилучшие результаты», — рассказал И.И. Шаненков.

Используя углекислый газ, ученые ТПУ получают ценные порошковые материалы, востребованные в разных областях.

Фото: Александр Волков / пресс-служба ТПУ

Чем интересна используемая исследователями научная установка?

«Уникальность ускорителя заключается, во-первых, в его конфигурации — коаксиальном расположении электродов (один внутри другого. — Примеч. корр.). Во-вторых, это установка эрозионного типа, то есть наработка металла, его распыление и синтез оксидов происходят в едином кратковременном процессе формирования и ускорения плазмы дугового разряда, — объяснил И.И. Шаненков. — В-третьих, важное преимущество технологии заключается в том, что установка импульсная. В ней используются специализированные импульсные конденсаторные батареи, которые при подключении нагрузки (ускорителя) мгновенно разряжаются, что приводит к формированию мощных импульсов тока. В результате происходит пробой межэлектродного промежутка с образованием дугового разряда (по аналогии с искрой в выключателях). Вследствие этого формируется плазменная структура, которая разгоняется в ускорителе и собирает частицы металла.

Зачастую плазменные установки — это устройства стационарного типа (системы, чья работа основана на продолжительном электрическом разряде. — Примеч. корр.), такие как магнетрон, плазмотрон и тому подобные. В нашем же случае процесс основан именно на импульсном вводе энергии, преобразовании ее в плазму и распылении этой плазмы. Эти особенности технологии позволяют эффективно перерабатывать углекислый газ».

И.И. Шаненков добавил, что изготовить электроды (а, как следствие, и получить оксиды по описанной технологии) можно из любого металла, пригодного к прокату. Технология управляема: можно регулировать условия истечения плазмы, контролировать фазовый состав и дисперсность получаемых материалов.

Размеры получаемых частиц варьируются от единиц нанометров до сотен микрометров и определяются многими факторами.

«У металлов разные теплофизические свойства (например, температуры плавления или теплоемкость), различная работа выхода заряженных частиц и т.д. Из-за этого при формировании и последующем распылении плазменной структуры процессы в установке протекают по-разному. Кроме того, на условия кристаллизации частиц влияет температура плазмы, — заметил И.И. Шаненков. — В системах с алюминием, вольфрамом и титаном размер частиц зачастую не превышает 1 мкм. В то же время, если говорить о железе, меди и алюминии, то из-за особенностей процессов плавления, ускорения и распыления в числе продуктов реакций с участием этих металлов доминируют сферические полые частицы размерами более 10 мкм. Они обладают уникальными свойствами, поэтому мы активно используем эти материалы для решения разных задач».

Размеры получаемых частиц варьируются от единиц нанометров до сотен микрометров и определяются многими факторами.

Фото: Александр Волков / пресс-служба ТПУ

Еще одна выгодная черта новой технологии — в том, что реакция протекает очень быстро. «Преобразование длится менее 1 мс, так как процесс импульсный. При изменении конфигурации разрядного контура рабочий цикл может длиться до 3 мс, но не более того», — подчеркнул И.И. Шаненков.

Один из побочных продуктов реакции — угарный газ (CO). Именно по нему ученые определяют, насколько успешно прошло получение оксида металла.

«Чем больше металла нам удалось окислить, тем больше угарного газа будет находиться в камере после реакции. Когда мы разлагаем молекулу CO2 и кислород уходит на образование оксида, в составе конечной газовой смеси начинает наблюдаться присутствие сформировавшегося угарного газа. Если металл плохо реагирует с кислородом в условиях его дефицита (в нашем случае медь), то практически весь углекислый газ восстанавливается обратно. В этом случае никаких изменений в газовой среде до и после эксперимента мы не увидим. В наших исследованиях мы как раз ищем условия, при которых степень разложения CO2 будет максимальной», — объяснил И.И. Шаненков. Он добавил, что, несмотря на свою опасность, угарный газ очень востребован в различных технологических процессах. В числе прочего, его можно сжигать с получением энергии (в процессе он будет вновь восстанавливаться до CO2).

Сама идея использования плазмы для переработки углекислого газа не нова, но до этого такие подходы в основном фокусировались на получении жидкостей и газов. Новая технология ученых из ТПУ впервые задействует метод для получения твердых порошков.

Что еще предстоит сделать для внедрения технологии в практику?

«Коллектив ведет исследования в сфере оптимизации процесса. Главный нюанс заключается в том, что для промышленного производства потребуется разработка принципиально новой конструкции ускорителя со сменными электродами, причем в автоматическом режиме, — заключил И.И. Шаненков. — Пока исследования ведутся в лаборатории, все элементы конструкции и продукты реакции собираются вручную. Сейчас наши усилия направлены на то, чтобы автоматизировать этот процесс. Как только данную проблему удастся решить, можно будет говорить о возможностях дальнейшего промышленного внедрения. Но пока речь идет об отдаленной перспективе».

На ранних этапах проект развивался при содействии Министерства науки и высшего образования РФ. Сейчас исследования реализуются при поддержке Российского научного фонда (проект № 24-79-10113).

Двойная выгода и высочайшая прочность

Использовать диоксид углерода для производства строительных материалов предложили ученые из Крымского федерального университета им. В.И. Вернадского. Примечательно, что второй «ингредиент» новой продукции — шлаки металлургических предприятий.

«Шлаков на самом деле очень много. В Российской Федерации их порядка 0,5 млрд т. Это и шлаки доменного производства, и шлаки сталеплавильных производств, и ферросплавные шлаки, и шлаки цветных металлов и т.д. Все они требуют переработки, поскольку засоряют большие территории», — отметил проректор вуза по научной деятельности, профессор кафедры строительного инжиниринга и материаловедения Академии строительства и архитектуры КФУ Николай Владимирович Любомирский.

Изготовление новых стройматериалов основано на искусственной карбонизации. Дело в том, что шлаки содержат соединения, способные взаимодействовать с углекислым газом. В результате таких реакций в основном образуется кальцит (карбонат кальция, CaCO3), крепко связывающий частицы материала между собой и позволяющий получать прочные изделия.

Использовать углекислый газ для изготовления прочных стройматериалов — тротуарной плитки и кирпича — предложили ученые из КФУ им. В.И. Вернадского.

Фото: freepik / фотобанк Freepik (представлено в иллюстративных целях)

Предварительно ученые провели исследование в сотрудничестве с пятью промышленными предприятиями: изучили разные виды шлаков, а также подобрали наиболее подходящее для поставленной задачи сырье и наилучшие параметры его переработки. Итогом работы стала технология получения двух разных стройматериалов. Первый — плитка для тротуаров, на 100% состоящая из отходов. Ее прочность (до 1 тыс. кг/см2) соответствует экстремально высоким показателям для цементобетонов. Второй — кирпич, близкий по свойствам к одному из самых крепких своих аналогов — клинкерному. Исследователи не только продумали технологию производства, но и в сотрудничестве с конструкторами создали для нее уникальную установку — карбонизационную камеру.

Процесс изготовления материалов занимает всего четыре часа. Сначала из смеси на основе шлаков с помощью полусухого прессования формируют кирпичи или плитки. Затем заготовки отправляют в карбонизационную камеру, где те затвердевают под действием углекислого газа.

Ценные особенности новых стройматериалов — морозостойкость, долговечность, устойчивость к перепадам температуры и действию кислоты. Важна и доступность сырья: шлаки стоят в десятки раз меньше, чем цемент. Более того, как подчеркнул Н.В. Любомирский, некоторые предприятия готовы избавляться от этих отходов даром. Следующий этап работы, запланированный учеными, — создание карбонизационной камеры для завода, чтобы испытать технологию на реальном производстве.

Источники

Комментарии И.И. Шаненкова

«Наука РФ». Новый катализатор поможет в производстве ценных соединений из углекислого газа

«Научная Россия». Превращать CO2 в топливо без дорогостоящих реагентов научились в НИУ ВШЭ

«РИА Новости». В России нашли необычный метод переработки углекислоты

КФУ им. В.И. Вернадского. Лидеры научных инноваций: в КФУ разработали прочные строительные материалы из шлаков металлургических предприятий

Journal of Materials Research and Technology. Ling Qiao, Junya Inoue, Jingchuan Zhu. Microstructure, mechanical property and deformation behavior of Al0.33CrFeNi medium entropy alloys (статья размещена на платформе ScienceDirect). Из публикации взято определение понятия «среднеэнтропийные сплавы».

Статья подготовлена при поддержке Министерства науки и высшего образования РФ

Источник изображения на превью: vectorjuice / фотобанк Freepik.

Источник изображения на главной странице: freepik / фотобанк Freepik.

Источники изображений в тексте: freepik / фотобанк Freepik, starline / фотобанк Freepik, Александр Волков / пресс-служба ТПУ, freepik / фотобанк Freepik.

Дополнительная информация

- Источник: Научная Россия

Идет загрузка следующего нового материала

Это был последний самый новый материал в разделе "Экология"

Материалов нет