Объем рынка клиентских решений (без предоставления сервиса) предиктивной аналитики по регионам ($млн)

| Регион | 2013 | 2014 | 2015 | 2020 | 2015-2020 CAGR |

|---|

| Северная Америка |

129,4 |

137,7 |

152,5 |

376,3 |

19,8% |

| Европа |

103,2 |

111,7 |

126,2 |

359,7 |

23,3% |

| Страны АТР |

62,1 |

73,3 |

90,2 |

373,4 |

32,9% |

| Ближний Восток, Африка |

32,5 |

39,5 |

49,1 |

184,3 |

30,3% |

| Латинская Америка |

23,1 |

27,7 |

34,0 |

122,9 |

29,3% |

| Всего |

350,2 |

389,8 |

451,9 |

1.416,6 |

25,7% |

Источник: Markets and markets, “Operational predictive maintenance market – Global forecast to 2020”, 2016 г.

Объекты современной энергетики и, у́же, электроэнергетики представляют собой очень сложный технологический комплекс, в котором даже относительно небольшая неполадка может привести к печальным последствиям, в том числе и для инвестора. Конечно, управленцы пытаются контролировать все аспекты эксплуатации оборудования: повышать степень контроля, учета, а также мотивации персонала. Именно серьезные последствия аварии вынуждают проводить ежедневные проверки оборудования, оперативное, рутинное и полагающееся по регламенту обслуживание, но все эти старания могут пойти насмарку, например из-за внезапно развившейся аварийной ситуации или ошибок персонала. Это видно и из официальной статистики.

Так, по данным аналитического отчета Министерства энергетики России за 2017 год, на электростанциях Единой энергосистемы страны произошла 3801 ситуация, классифицированная как авария. Значительная их часть — более четверти — пришлась на котельное оборудование и еще почти 22% — на турбинное. Согласно экспертным оценкам стоимости аварий, в 2017 году российские генерирующие компании понесли колоссальные убытки — более 15 млрд рублей. Это прямые расходы на ремонт оборудования и приобретение запчастей, убытки от недовыработки электроэнергии, а также штрафы регулятора рынка за недопоставку мощности. Наиболее затратные поломки касаются турбинного оборудования: по расчетам аналитиков, они принесли около 8,5 млрд рублей убытков. Поломки генераторов обошлись энергетикам еще примерно в 2,4 млрд рублей.

При масштабном внедрении на электростанциях страны системы предиктивной аналитики, подобные «Пране», способны сократить незапланированные расходы энергетиков более чем вдвое. Поэтому многие собственники энергетических активов для нивелирования риска влияния человеческого фактора все чаще ставят в рабочую повестку дня вопросы удаленного мониторинга оборудования и уже присматриваются к новым возможностям в области промышленного интернета вещей именно в этой области. По мнению Александра Крымского, генерация электроэнергии, дополненная цифровыми технологиями с программным обеспечением предсказательной аналитики, в совокупности с новейшим оборудованием дают невероятную экономию, надежность и безопасность.

Удачный выбор

Киберфизические системы, к которым относятся средства удаленного мониторинга и диагностики, — наглядный пример трансформации бизнеса с помощью интернета вещей и математических алгоритмов, воплощенных в конкретные приложения и сервисы, рассказывает Михаил Лифшиц. Конечно, удаленный мониторинг как таковой вовсе не новшество, им занимаются и другие компании, наблюдая за режимом эксплуатации турбин и отслеживая отклонения от рабочих параметров. Это часть того сервисного пакета, который исторически используется в мире производителями оборудования и генерирующими компаниями, прежде всего в области газовых турбин. Мониторинг — необходимое средство для сервис-провайдера, которое помогает понять состояние машины и подготовиться к ее эффективному обслуживанию на самой электростанции, а для OEM-производителей он позволяет собирать прежде всего данные о том, как эксплуатируются его машины, и учитывать эту информацию при разработке нового оборудования. Поэтому системами прогностики занимаются большинство мировых производителей тех же газовых турбин, а также компании, специализирующиеся на разработке промышленных систем управления и автоматики (General Electric, Siemens, ABB, Emerson, Honeywell, IBM, Rockwell Automation, SAS, Schneider Electric). Процессы сбора и передачи данных с энергооборудования — довольно хорошо отработанный процесс. Сложнее со следующим уровнем — анализом данных мониторинга. Но самое острие современного развития — анализ технического состояния энергооборудования методами прогнозной аналитики.

Проект «Прана», направленный на создание именно таких методов, начал формироваться, когда «Ротек» занялся сервисом газовых турбин, который со временем превратился в один из основных бизнесов компании. Сама идея диагностики обсуждалась в компании уже в декабре 2010 года, существовало и диагностическое подразделение, рассказывает Евгений Громак, руководитель проекта «Инжиниринг». Но в то время оно занимались насосами как частью роторного оборудования. Газовая турбина — это тоже роторная машина, и с подачи Михаила Лифшица в компании стали присматриваться к возможностям диагностики газотурбинной техники и развития соответствующих методов. Тема стала звучать более широко, чем просто в случае с передвижной диагностической лабораторией и привычной диагностикой оборудования. В компании внимательно разобрали существующие подходы к удаленному мониторингу, как они реализуются и что дают. Первоначально была идея создавать обычную систему удаленного мониторинга, в которой диагностика держалась на экспертных правилах. Однако после изучения методов предиктивной аналитики пришли к выводу, что они более эффективны для выявления дефектов машины на самой ранней стадии, а вот для определения точной причины отклонения действительно лучше использовать экспертные правила или сценарии. В итоге решили использовать оба подхода.

Еще одним ключевым специалистом для родившегося направления стал Сергей Наумов. Теперь он занимает должность директора по развитию бизнеса проекта «Прана». Профессиональный энергетик, инженер-механик и специалист по автоматизации и диагностике паровых и газовых турбин, тридцать лет проработавший в «Мосэнерго», он сам пришел в компанию в 2012 году: «В интернете я прочитал про “Ротек”, которая, как выяснилось, занималась удаленным мониторингом и диагностикой. Я понял, что это молодая, динамичная и по-здоровому амбициозная компания, которая найдет смелость реализовать подобный проект».

Вместе с Наумовым в компанию пришел и математик Александр Крымский. Ко этому времени он уже много занимался сходной тематикой, в частности принимал участие в разработке системы непрерывного мониторинга напряженно-деформированного состояния мостов на остров Русский и через реку Мацеста, создавал программы для моделирования природных процессов и различных баз данных.

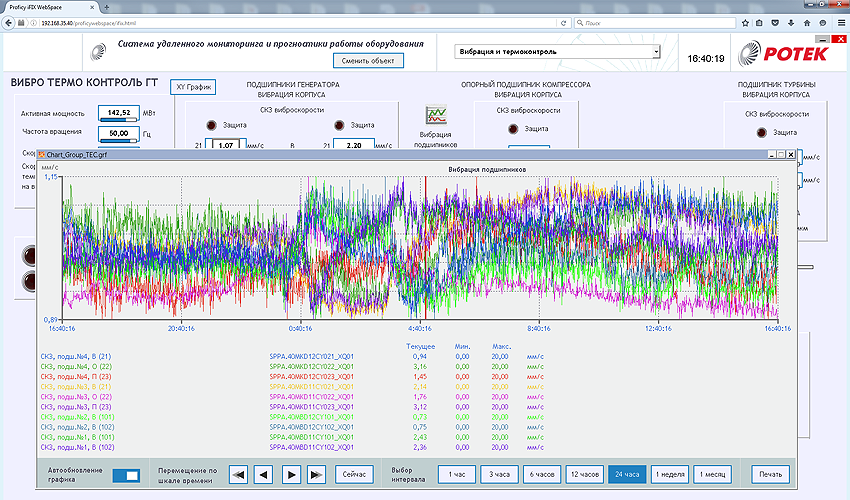

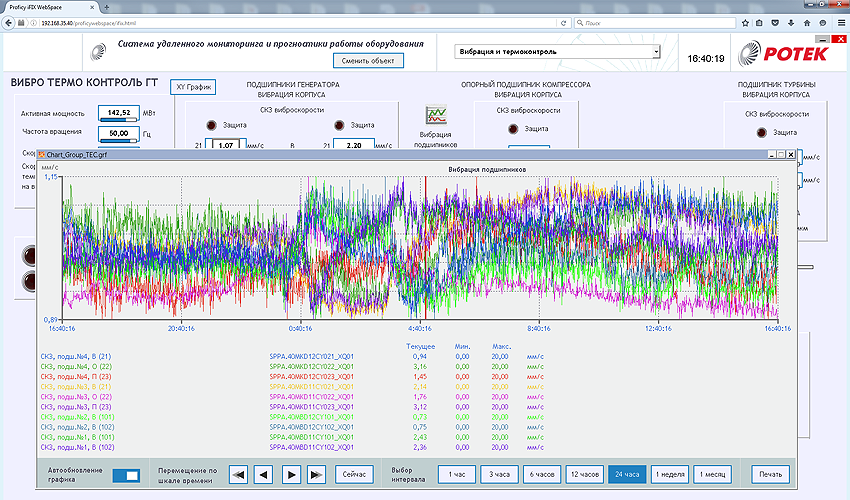

С приходом авторитетных специалистов тема зазвучала иначе: диагностика технического состояния машин с применением математических методов. Если раньше предполагалось оснащение определенных узлов ГТУ переносными датчиками, то математический анализ позволял использовать те приборы, которые уже были установлены в газовых турбинах и работали в рамках существующих АСУ ТП. Обычно такие системы выполняют только управляющую функцию, то есть могут отключить оборудование в случае аварии, причем нередко защита срабатывает, когда машина уже разлетелась. В «Ротеке» же решили применить данные АСУ ТП и при диагностике состояния ГТУ и последующей аналитики для выявления возможных дефектов.

Ротековским разработчикам предлагали различные методы со стороны, в том числе и Siemens, и General Electric, но компании было крайне важно получить опыт самостоятельного развития продукта, она пошла по своему пути и вполне в этом преуспела. После внимательного отбора существовавших алгоритмов, длительного общения с OEM-производителями и анализа распространенных на рынке систем решили не использовать методы наподобие нейронных сетей и остановиться на более традиционном методе моделирования .

В основе «Праны» лежит апробированный аппарат математической статистики MSET (Multivariate State Estimation Technique), и возможные дефекты определяются по так называемому критерию Т2 Хотеллинга. По нему система сама определяет перечень параметров, которые привели к изменению основного параметра — надежности оборудования. Матметоды дают возможность рассматривать оборудование как «черный ящик» и не перегружать проблему физическим моделированием. В итоге «Прана» в автоматическом режиме дает оператору интегральный показатель надежности оборудования — например, десяти параметров, которые отражают самые существенные изменения в работе, с которых и нужно начинать анализ ситуации, если она того требует.

В системе востребованы многие современные IT, например удаленный доступ, облачные технологии. В разработанной «Ротек» системе уже присутствуют элементы искусственного интеллекта и машинного обучения. Поэтому система учится, в том числе самостоятельно, подстраивается под каждую конкретную установку и может работать на различных типах установок. Выбор оказался удачным, считает Сергей Наумов: «Мы всегда предполагали, что наша система станет хорошим инструментом для экспертов-аналитиков и существенно облегчит их труд, анализируя показания сотен датчиков и технологических критериев не вручную, а автоматически». Общий же успех проекта определил творческий симбиоз энергетиков, причем не теоретиков, утверждает Наумов, а практиков, пришедших со станций, и математиков, занимающихся разработкой алгоритмов, ПО и созданием экспертных модулей. В коллективе разработчиков их примерно поровну.

От элеватора до блокчейна

Чем же «Прана» отличается от подобных систем предиктивной аналитики других, почти поголовно более именитых производителей, тоже работающих онлайн? Дело в том, что в современной промышленности распространены системы, которые анализируют техническое состояние установок, сравнивая его с некой идеальной моделью, образ которой создается, как правило, производителем самого оборудования. Однако в реальности у каждой конкретной установки свои условия функционирования, которые определяются большим числом факторов. Например, очевидно, что климат в Мурманске более холодный, нежели в Сочи, и это сказывается на характере активности машин, работающих в разных климатических зонах. Это могут быть особенности машинного зала (влажность воздуха, температура), в котором работает установка, и другая локальная специфика. Модель «идеального» оборудования, описывая абстрактную установку, такую специфику не учитывает. «Прана» же использует технологию адаптивных моделей, которые создает самостоятельно, анализируя архивные данные о работе установки в различных режимах и условиях работы, и в итоге описывает не абстрактную машину, а конкретное оборудование в определенных условиях. Причем система прогностики самостоятельно адаптирует эту модель после перемены условий эксплуатации, компоновки подсистем оборудования или постремонтных изменений.

Другое преимущество «Праны», утверждают ее разработчики, носит не технический, а управленческий характер. Существенная доля систем мониторинга и прогностики разрабатывается или эксплуатируется OEM-производителями или обслуживающими организациями. Такая ситуация приводит к очевидному конфликту интересов. Как показывает практика, производитель заинтересован в том, чтобы, с одной стороны, скрыть возможные дефекты установки, а с другой — увеличить объем продаж запасных частей. Сервисная организация тоже не всегда заинтересована в объективной оценке качества ремонтных работ, но приветствует увеличение их объема. Возникают проблемы и с собственным персоналом генерирующей компании. Применение же независимой системы диагностики и предиктивной аналитики гарантирует более объективный анализ и, следовательно, большую прозрачность эксплуатации и сервиса.

Понятно, что поначалу к системе, как ко всему новому, отношение было осторожно-скептическое, тем более со стороны традиционно консервативно настроенных энергетиков, и осваивали ее не слишком охотно, признают разработчики. Ситуация начала меняться после аварии на газотурбинной установке Alstom, случившейся на Нижнетуринской ГРЭС 13 мая 2016 года и приведшей к убыткам почти на два миллиарда рублей. После предоставления архива данных о работе установки с начала эксплуатации «Прана» постфактум (до аварии она не была установлена на станции) автоматически проанализировала изменения технического состояния агрегата и выявила нарастающий негативный тренд в работе машины, обнаружив, что деградация узлов турбины началась за две недели до происшествия. Эксплуатация турбины была недопустима уже за сутки до нештатной ситуации. В итоге авария привела к тяжелым повреждениям турбины, затратам на капитальный ремонт оборудования, штрафам системного оператора за недовыработку электроэнергии и убыткам от простоя установленной мощности.

После этого случая «Прана» уже предотвратила не одну аварию, или примерно 200 суток вынужденного простоя оборудования, ситуационный центр «Ротек» послал своим клиентам больше 110 предупреждений, и каждое из них оказалось верным.

В прошлом году «Ротек» заключил договор с «Мосэнерго». Пилотной площадкой в столице по внедрению технологий прогностики станет энергоблок № 3 ПГУ-450 ТЭЦ-27 «Мосэнерго», где «Прана» будет анализировать состояние основного оборудования энергоблока — двух газотурбинных установок ГТЭ-160, паровой турбины, генераторов, двух котлов-утилизаторов и дожимной компрессорной станции. Самый крупный контракт подписан с теплогенерирующей компанией «Т Плюс»: к ситуационному центру со временем подключат оборудование сразу 16 энергоблоков на десяти станциях энергокомпании. Как и в случае с «Мосэнерго», речь идет не только о 16 ГТУ, но и об остальном основном оборудовании.

«Ротек» активно использует в своей работе накопленную статистику эксплуатации системы — типовые неисправности, причины отклонений, неполадок и прочего, рассказывает Евгений Громак. Благодаря этому «Прана» может применяться, например, для изменения режимов эксплуатации. Система может дать рекомендацию снизить температуру масла, повысить давление, настроить режимы горения и т. п. Энергетиков особенно впечатляет, как «Прана» автоматически определяет качество обслуживания, сравнивая состояние оборудования до и после ремонта. У экспертов появляется время сформулировать конечному владельцу оборудования сообщение, предписание или рекомендацию. Но главное, системы предупреждает аварии не с помощью плановых ремонтов, а благодаря предиктивной аналитике, считают в самой компании.

Между тем предсказуемость поломки — пусть важная, но лишь небольшая часть выгоды от применения систем прогностики. Значительная часть потенциальной эффективности кроется именно в сервисе, регламентном обслуживании и прочих мерах борьбы с авариями. Это означает, что со временем можно рассчитывать на переход от регламентных работ в энергетике к ремонтам по состоянию. Похожие системы могут сэкономить сотни миллионов долларов в год для энергосистемы страны в целом, причем не только за счет снижения времени запланированного или аварийного простоя оборудования, но и за счет экономии топлива, улучшения режимов горения и других процессов. Иначе говоря, промышленное оборудование перестает быть «черным ящиком», а параметры его работы, надежность и эффективность становятся измеримыми, другими словами, управленческими параметрами.

По словам Сергея Наумова, важно, что «Прана» применима для любого типа промышленного оборудования в целом — от элеватора до прокатного стана. При наличии соответствующих знаний и специалистов применять систему можно практически для любых решений, вплоть до прогнозирования финансовых рисков или выявления сделок с инсайдом на бирже или в блокчейне.